بزرگترین مرکز فروش مه پاش در سراسر کشور

بزرگترین مرکز فروش مه پاش در سراسر کشور

در مراکز تولید صنعتی، جایی که دقت، استحکام و تیراژ بالا حرف اول را میزند، قالبهای دایکاست بهعنوان یکی از بهترین روشهای ساخت قطعات فلزی جایگاه ویژهای دارند. در این قالبها فلزات مذاب با فشار بالا وارد قالبهای فولادی شده و به اشکال مختلفی تبدیل میشوند. در این مقاله از پارس صنعت، هر آنچه باید پیش از سفارش طراحی قالب های دایکاست بدانید را بهصورت جامع بررسی کردهایم.

آقای مویـــــدی

متخصص

در پارس صنعت تنها ساخت قطعه ملاک نیست بلکه انگیزه و علاقه نیز در پشت همه کارهای آن نهفته است. به این علت که گاهی اوقات برخی از خدمات کلی وقت گیر هستند و از طرفی دستمزد کمی دارند اما پارس صنعت همه این خدمات را با تجربه زیاد، انگیزه و علاقه انجام میدهد. در واقع در پشت خدمات پارس صنعت این سه ویژگی قرار گرفته که در کنار آن نیز تفکر در مورد ساخت قطعات هم باید اضافه کرد.

هزینه و قیمت ساخت قابل دایکاست

جهت ثبت سفارش خدمات فرزCNC فرم زیر را تکمیل و ارسال کنید. کارشناسان ما با شما تماس خواهند گرفت

آدرس شرکت : تهران، ابتدای جاده قدیم، شادآباد، انتهای بلوار 17 شهریور، خیابان آهنگر، کوچه چهارم، پلاک 29 | امکان بازدید حضوری 9 صبح تا 5عصر

در حال حاضر (مهرماه 1404) بسیاری از افراد میخواهند بدانند حدود قیمت ساخت قالب دایکاست چقدر است و چه عواملی بر آن تأثیر میگذارد.

هزینه ساخت قالب دایکاست کاملاً به نوع و پیچیدگی قطعه بستگی دارد. عواملی مانند تعداد کویتهها، شکل هندسی، ابعاد، دقت مورد نیاز (تلورانسها) و همچنین نوع فولاد گرمکار مورد استفاده در قالب، نقش اصلی را در تعیین قیمت قالب دایکاست دارند. هرچه قطعه سادهتر باشد، قالب با هزینه کمتری ساخته میشود و هرچه طراحی پیچیدهتر و دقت بالاتر باشد، قطعا قیمت قالب افزایش پیدا میکند.

در واقع، هیچ عدد ثابتی برای قیمت قالب دایکاست وجود ندارد. تا زمانی که قطعه کار بررسی و تحلیل فنی نشود، نمیتوان رقم دقیقی اعلام کرد. اما بهصورت تقریبی، قالبهای دایکاست بدون در نظر گرفتن هزینه مواد اولیه که قیمت آن بهصورت روزانه تغییر میکند، از حدود 25 تا 30 میلیون تومان برای قطعات ساده آغاز شده و بسته به ابعاد، وزن و پیچیدگی قطعه، ممکن است تا 700 میلیون، 800 میلیون و حتی بالاتر از یک میلیارد تومان نیز برسد.

قالبهای دایکاست معمولاً در دو مرحله ساخت انجام میشوند:

۱. مرحله قبل از عملیات سختکاری (آبکاری)

۲. مرحله پس از سختکاری، که نیاز به دقت و زمان بیشتری دارد

جنس کورههای قالب نیز از فولاد گرمکار بوده تا در برابر حرارت و فشار بالا مقاومت داشته باشد. در مقایسه، قالبهای پلاستیک سادهتر و سبکتر هستند و معمولا هزینه ساخت آنها از حدود 20 میلیون تومان آغاز میشود و بسته به نوع قطعه افزایش مییابد.

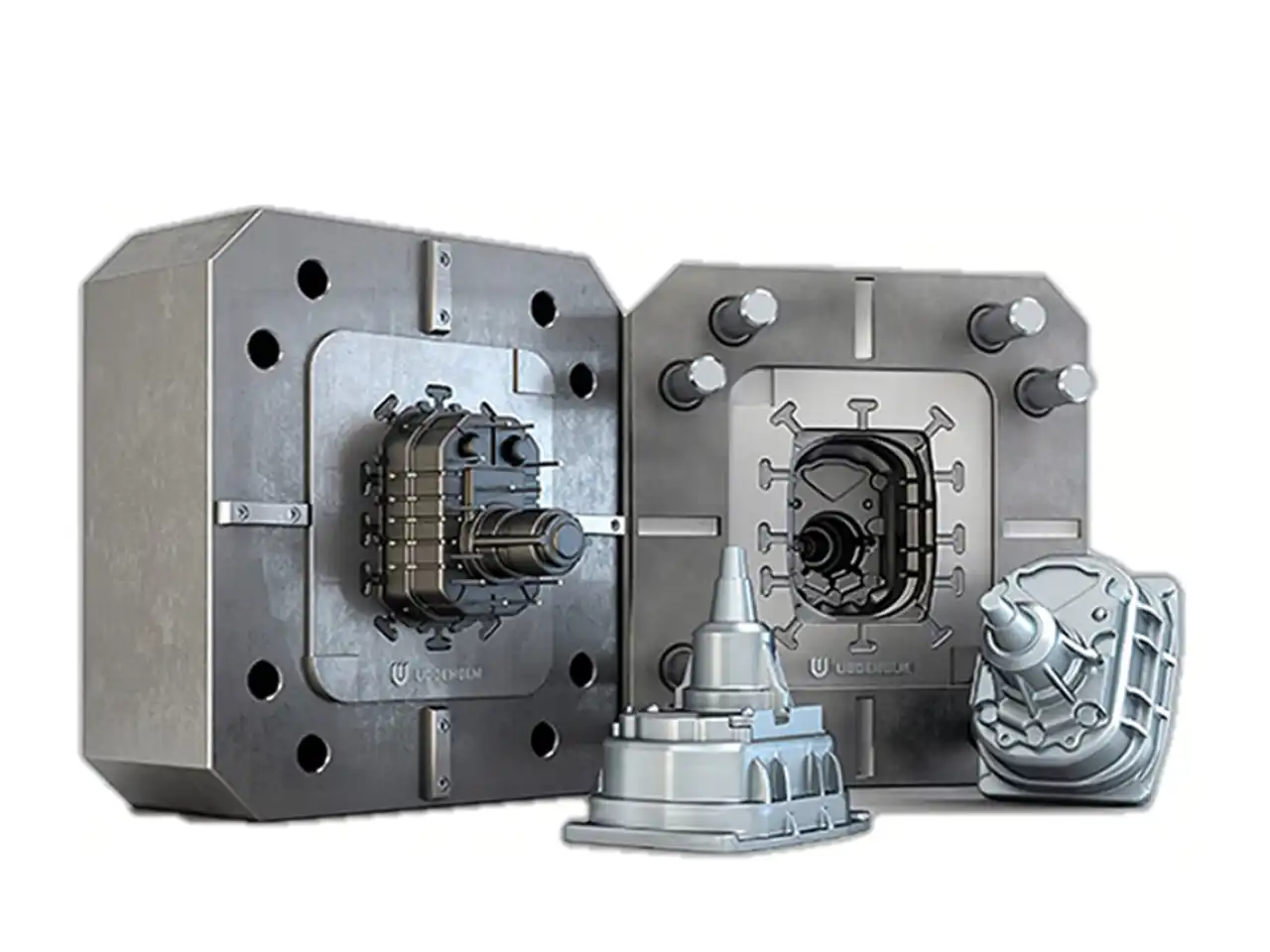

قالب دایکاست (die casting mold) که با عنوان قالب ریختهگری تحت فشار نیز شناخته میشود، این نوع قالب برای تولید قطعات فلزی با کیفیت بالا در صنایع مختلف کاربرد دارد. بهطورمثال قالب سازی قطعات خودرو یکی از پرکاربردترین خدمات این روش خواهد بود. معمولا این قالبهای دایکاست از متریالهای مقاومی مانند فولاد ساخته میشوند تا بتوانند در برابر دمای بالا و فشار شدید ریختهگری دوام بیاورند. در دایکاست، فلز مذاب مانند آلومینیوم، روی یا مس با فشار زیاد به درون قالب تزریق شده و پس از سرد شدن به شکل مورد نظر درمیآید.

در مراحل تولید صنعتی، انتخاب نوع قالب نقش مهمی در کیفیت، سرعت و هزینه تمامشده محصول نهایی دارد. قالبهای دایکاست در مقایسه با سایر انواع قالبها، انتخابی بهتر برای تولید قطعات فلزی تلقی میشوند. این قالبها بهگونهای طراحی شدهاند که علاوه بر استحکام بالا، قابلیت تولید قطعات دقیق و پیچیده را نیز فراهم میکنند.

برخی از مهمترین ویژگیهای قالب دایکاست عبارتاند از:

این ویژگیها، قالب دایکاست را به گزینهای خوب برای تولید قطعات فلزی دقیق، مقاوم و با کیفیت بالا در تیراژ صنعتی تبدیل کردهاند.

براساس بررسیهای فنی و تجربیات صنعتی، قالب دایکاست یکی از بهترین روشها برای تولید قطعات فلزی در صنایع گوناگون به شمار میرود. این روش نه تنها امکان تولید قطعات با طراحیهای پیچیده را فراهم کرده، بلکه به دلیل سرعت و کیفیت بالا، گزینهای ایدهآل برای تولید انبوه نیز محسوب میشود.

استفاده از قالب دایکاست مزایای متعددی دارد که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

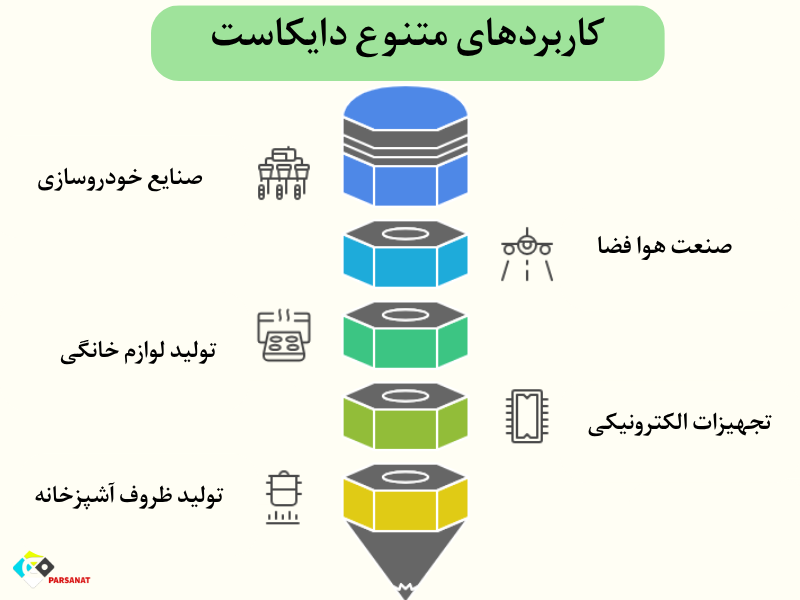

مزایای ذکر شده، باعث شدهاند که سفارش طراحی قالب های دایکاست جایگاه ویژهای در صنایع مختلف مانند خودروسازی، لوازم خانگی، الکترونیک و هوافضا پیدا کند.

برخی از مهمترین کاربردهای قالب دایکاست شامل موارد زیر میشود:

تنوع بالا در کاربردهای قالب دایکاست، این فناوری را به یکی از روشهای اصلی و مقرونبهصرفه در تولید انبوه قطعات فلزی در صنایع مدرن تبدیل میکند.

قالبهای دایکاست را میتوان به روشهای مختلف و متناسب با نوع قطعه تولید کرد. معمولا مراحل ساخت قالب دایکاست در چند مرحله اصلی انجام میشود که هرکدام نقش مهمی در کیفیت نهایی قطعه دارند. ابتدا طراحی و سپس ساخت قالب!

| مرحله | عنوان مرحله |

| 1 | طراحی شیب خروج قطعه |

| 2 | طراحی نوارهای قالب |

| 3 | تعیین خطوط جداکننده قالب |

| 4 | ایجاد شیارهای تقویتی |

| 5 | آمادهسازی قالب ریختهگری تحت فشار |

| 6 | تمیزکاری قالب |

| 7 | روانکاری قالب |

| 8 | بستن قالب |

پیش از ساخت قالب، طراحی آن نقش مهمی در موفقیت پروژه دارد؛ چرا که قالب دایکاست معمولا برای تولید انبوه قطعات فلزی مورد استفاده قرار میگیرد. طراحی اصولی باعث افزایش عمر قالب، کاهش ضایعات و بالا رفتن کیفیت نهایی محصول میشود.

1. طراحی شیب خروج قطعه

شیب قالب به زاویهای گفته میشود که برای راحتتر خارج شدن قطعه از قالب در نظر گرفته میشود. این زاویه به نوع فلز، ضخامت دیوارهها و هندسه قطعه متغیر بستگی دارد.

2. طراحی نوارهای قالب

نوارها وظیفه هدایت و تثبیت سطوح زاویهدار قالب را دارند. این بخشها به کاهش خطا در فرآیند تولید کمک کرده و باید بهدرستی و متناسب با ابعاد و کاربرد قالب طراحی شوند. نوارها معمولا به تمام قسمتهای قالب متصل هستند بهجز خطوط جداکننده.

3. تعیین خطوط جداکننده قالب

خط جداکننده، محل اتصال دو نیمه قالب بوده و نقش مهمی در جلوگیری از نشت فلز و حفظ یکپارچگی قطعه دارد. طراحی دقیق این بخش مانع ایجاد ترک، درز یا تغییر شکل قطعه نهایی میشود.

4. ایجاد شیارهای تقویتی

برای قطعاتی که ضخامت دیواره کمی دارند یا فشار بالایی را تحمل میکنند، ایجاد شیارهایی در قالب ضرورت دارد. این شیارها تنش داخلی قطعه را کنترل کرده و از ایجاد ترک یا شکستگی در مرحله تولید جلوگیری میکنند.

مراحل ساخت قالب دایکاست نیز به ترتیب زیر خواهد بود:

5. آمادهسازی قالب ریختهگری تحت فشار

ماشینهای ریختهگری تحت فشار به دو نوع کلی «محفظه سرد» و «محفظه گرم» تقسیم میشوند. انتخاب نوع ماشین به جنس فلز بستگی دارد. بهعنوان مثال، برای فلزاتی با نقطه ذوب بالا مانند آلومینیوم (قالب دایکاست آلومینیوم) از ماشینهای تزریق محفظه سرد استفاده میشود، در حالیکه فلزاتی مانند روی که نقطه ذوب پایینتری دارند با ماشینهای محفظه گرم شکل میگیرند. در این مرحله، قطعات قالب برای شروع مراحل ساخت قالب دایکاست آمادهسازی میشوند.

6. تمیزکاری قالب

تمام مواد باقیمانده از مرحله قبلی باید از سطوح قالب پاک شوند تا سطحی کاملا تمیز و آماده برای تزریق مجدد فراهم شود. این کار، دقت و کیفیت قطعه تولیدی را افزایش میدهد.

7. روانکاری قالب

از روانسازهایی مانند روغن یا گریس بر روی سطح قالب برای تسهیل باز و بسته شدن قطعات قالب و جلوگیری از چسبیدن مواد به آن استفاده میشود.

8. بستن قالب

در این مرحله، تمامی قطعات ثابت و متحرک قالب بهطور کامل بسته میشوند تا در زمان تزریق فلز مذاب از هرگونه جابهجایی یا نشتی جلوگیری شود.

برای ساخت قالب دایکاست باید از فولادهای مخصوص گرمکار که مقاومت بالایی در برابر حرارت و فشار دارند، استفاده کرد. این قالبها معمولا از دو نیمه (ثابت و متحرک) تشکیل شدهاند و باید در شرایط دقیق دمایی و فشاری، قطعات را با کیفیت بالا تولید کنند. هزینه ساخت قالب دایکاست به عوامل متعددی بستگی دارد که باید پیش از شروع پروژه میان کارفرما و قالبساز بررسی و توافق شود. هزینه ساخت قالب دایکاست به مشخصات فنی قطعه، پیچیدگی طراحی، نوع قالب انتخابی و نیازهای خاص پروژه بستگی دارد.

عوامل موثر بر هزینه ساخت قالب دایکاست شامل موارد زیر میشود:

انتخاب یک شرکت معتبر و حرفهای برای طراحی قالب دایکاست اهمیت زیادی دارد. زیرا این طراحی فراتر از یک کار فنی ساده بوده و به دانش تخصصی در زمینه متالورژی، مکانیک و ریختهگری تحت فشار نیاز دارد. پس قبل از هر سفارشی، پیدا کردن یک شرکت توانمند که توانایی انتخاب مواد مناسب، طراحی اصولی قالب و همچنین ارائه خدمات پس از ساخت را داشته باشد، مهمترین قدم خواهد بود.

همچنین برای سفارش طراحی قالب های دایکاست موارد زیر را حتما بررسی کنید:

──

انتخاب مواد اولیه مرغوب و متناسب با نوع قطعه

──

↓

───

طراحی اصولی و دقیق شیب، خطوط جداکننده و شیارها

───

↓

───

بررسی سابقه و تجربه تیم طراحی و سازنده قالب

───

↓

───

رعایت نکات فنی مانند گرمکردن قالب قبل از تزریق

───

↓

───

اجرای خنککاری استاندارد برای جلوگیری از ترک و فرسایش

───

اهمیت سفارش طراحی قالب های دایکاست زمانی بیشتر نمایان میشود که بدانیم طراحی اصولی قالب تاثیر مستقیم بر کیفیت نهایی قطعه، عمر مفید قالب و صرفهجویی در هزینههای تولید دارد. انتخاب جنس مناسب قالب و در نظر گرفتن تنشهای حرارتی و مکانیکی، همگی از موارد مهم در طراحی موفق این نوع قالبها هستند. به همین دلیل، سفارش قالب دایکاست باید به تیمی متخصص سپرده شود که علاوه بر دانش فنی، تجربه کافی در تولید قطعات پیچیده و صنعتی داشته باشند

معیارهای انتخاب شرکت طراحی قالب دایکاست شامل موارد زیر میشود:

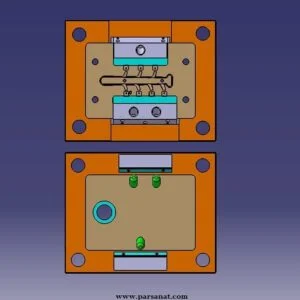

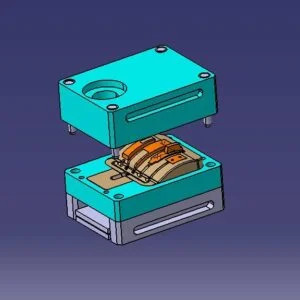

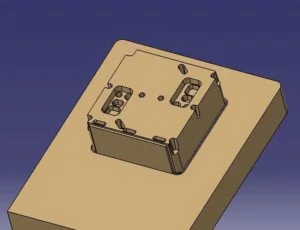

در ادامه به نمونههایی از سفارش طراحی قالب ریخته گری پر فشار در پارس صنعت میپردازیم.

معمولا ساخت قالب برای قطعاتی انجام میشود که قرار است در تیراژ بالا تولید شوند. اگر تعداد تولید محدود باشد از پرینتر سهبعدی یا قالبهای ماشینکاریشده استفاده میشود. اما در تولید انبوه، حتما باید تیراژ مورد نظر مشخص شود، چون طراحی و تعداد کویتههای قالب (تککویته، دو یا چندکویته) بر اساس حجم تولید تعیین میشود.

برای شروع مراحل قالبسازی دایکاست، ابتدا باید نقشه دقیق قطعه در اختیار باشد. در این مرحله، وزن و ابعاد قطعه نیز مشخص میشود. اگر قطعه ساده باشد، دفتر فنی با ابزارهایی مانند میکرومتر و وسایل اندازهگیری دقیق، نقشه را تهیه میکند. اما اگر قطعه پیچیدهتر باشد، باید توسط دستگاه CMM یا بهصورت اپتیکی (Optic) اسکن شود تا نقشهای دقیقتر و سهبعدی از آن به دست آید.

پس از تهیه نقشه، نوبت به طراحی قالب میرسد. در این مرحله، تعداد کویتهها، نوع سیستم خنککاری و نحوه تزریق فلز در طراحی لحاظ میشود. سپس قالبساز بر اساس نقشه و طراحی، نوع متریال قالب را انتخاب میکند. انتخاب جنس فولاد قالب بستگی مستقیم به بودجه، تیراژ تولید و دقت مورد نیاز دارد. برای مثال:

در مرحله بعد، زمان ساخت قالب بر اساس پیچیدگی طراحی، عملیات ماشینکاری، سنگزنی، مونتاژ و اصلاح قالب تعیین میشود. معمولا مراحل ساخت شامل دو مرحله میشود:

1. مرحله قبل از عملیات سختکاری

2. مرحله پس از سختکاری و تریم قالب برای رفع تاب و ناهماهنگیها

پس از اتمام ساخت، قالب آماده مونتاژ و تست نهایی میشود.

در خصوص قیمت قالب نیز باید گفت که نوع قطعه، پیچیدگی طراحی، جنس فولاد و میزان دقت (تلورانسها) تعیینکننده اصلی هزینه نهایی هستند. قطعات با تلورانس بسته و دقت بالا، زمان ماشینکاری بیشتری میطلبند و در نتیجه قیمت بالاتری دارند.

در پایان، تعهدات قالبساز طبق مفاد قرارداد مشخص میشود. در برخی قراردادها، قالب پس از تأیید نمونه اولیه به خریدار تحویل داده میشود و تعهد سازنده خاتمه مییابد. اما در مواردی، کارفرما درخواست تولید تعداد مشخصی (مثلاً دو هزار ضرب) را نیز دارد که این مورد به هزینه و زمان پروژه اضافه میکند.

برای سفارش طراحی قالب های دایکاست میتوانید به مجموعه ما «پارس صنعت» مراجعه نمایید. این مجموعه با کمک دانش فنی روز و تجهیزات پیشرفته، انواع قالبهای دایکاست را مطابق با نیاز صنعتگران طراحی و تولید مینماید. ما در پارس صنعت با سالها تجربه در این حوزه آماده هستیم تا مشاوره تخصصی و انجام سفارشهای طراحی انواع قالب های صنعتی با بالاترین دقت و کیفیت انجام دهیم.