اگر تابهحال به وسایل اطراف خود با دقت نگاه کرده باشید؛ از بدنه فلزی یک خودرو گرفته تا دسته ظریف یک ابزار، شاید برایتان سوال شده باشد که این قطعات چگونه تولید میشوند؟ پاسخ این پرسش در دل یکی از مهمترین روشهای تولید صنعتی قرار دارد: ریخته گری تحت فشار یا دایکاست! در این مقاله پارس صنعت با مفهوم ریخته گری تحت فشار چیست، انواع، مزایا و معایب آن آشنا خواهیم شد.

تعریف ریخته گیری تحت فشار چیست؟

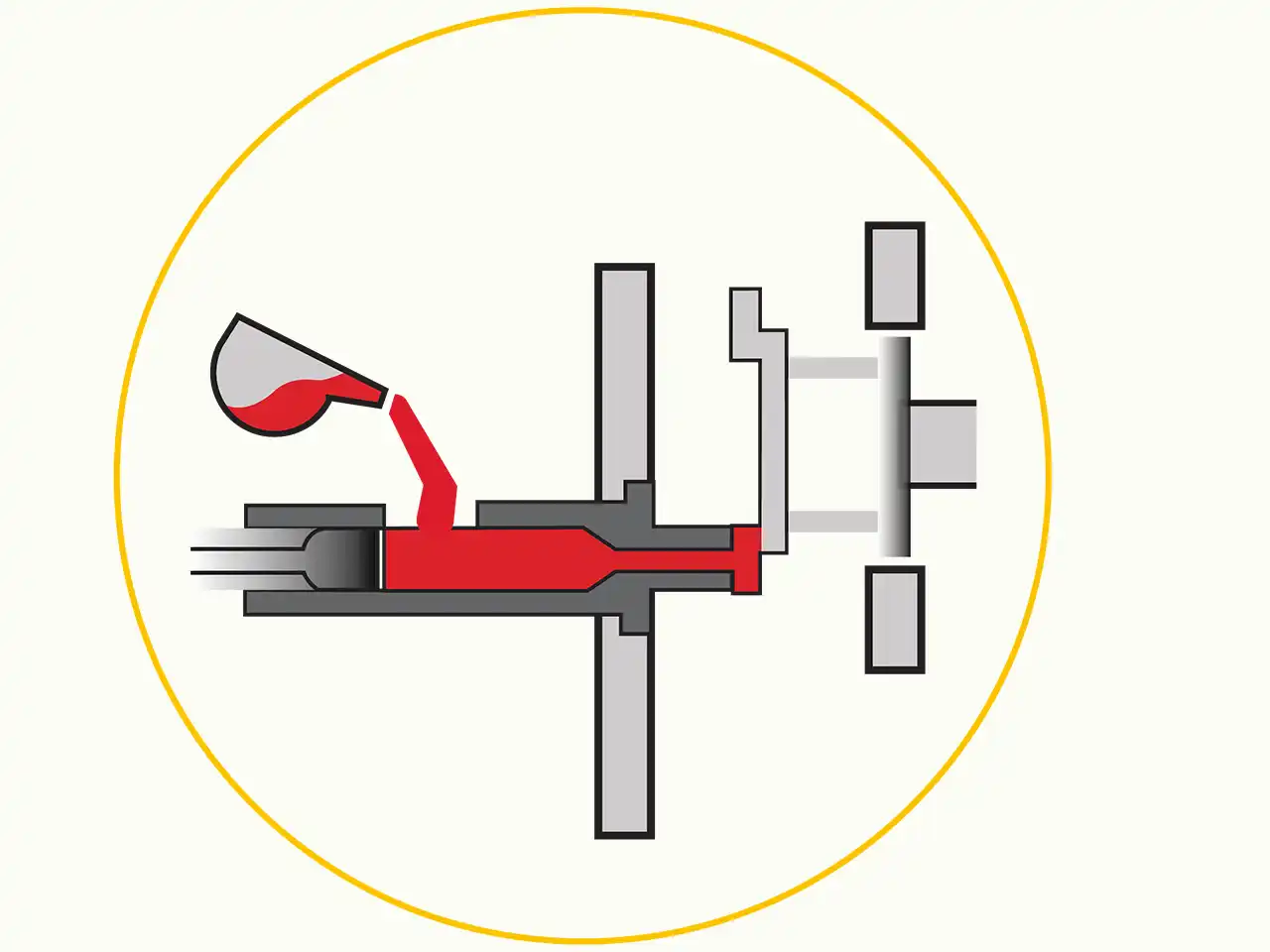

ریخته گری تحت فشار یا دایکاست (die casting) یکی از پرکاربردترین روشهای تولید انبوه قطعات فلزی با شکلهای پیچیده در صنایع گوناگون به شمار میرود. این روش که بر پایه اصول کلی ریخته گری شکل گرفته، شامل مراحل ذوب فلز، تزریق مواد مذاب به درون قالب و در نهایت انجماد و تبدیل آن به حالت جامد میشود.

انواع ریخته گری تحت فشار

ریختهگری تحت فشار با توجه به نوع کاربرد و جنس فلز به روشهای متنوعی تقسیم میشود. از جمله رایجترین روشهای ریختهگری فلزات میتوان به دایکاست، ریختهگری ثقلی با قالب ریژه، ریختهگری ماسهای، ریختهگری دقیق (investment casting)، ریختهگری کمفشار، گریزازمرکز، تحتخلا، کوبشی، لاستیک فوم و پیوسته اشاره کرد. در ادامه، مهمترین انواع ریختهگری دایکاست را بررسی میکنیم:

1. ریختهگری تحت فشار پایین (low pressure die casting)

این روش معمولا برای تولید قطعاتی مانند چرخهای آلومینیومی خودرو مورد استفاده قرار میگیرد. در این روش، قالب بهصورت عمودی بالای یک حوضچه فلز مذاب قرار میگیرد و از طریق لولهای به نام رایزر با آن ارتباط دارد. فلز مذاب با اعمال فشاری ملایم (بین 20 تا 100 کیلو پاسکال) از پایین به داخل قالب رانده میشود.

2. ریختهگری تحت فشار در خلا (vacuum die casting)

در این روش از سیستم خلا برای خارجکردن گازهای محبوسشده در حفره قالب استفاده میشود. حذف این گازها منجر به بهبود خواص مکانیکی قطعه، پرداخت سطحی بهتر، پایداری ابعادی بیشتر و کاهش عیوب ناشی از حبابهای هوا میشود. این روش برای تولید قطعات با دقت بالا و کیفیت فوقالعاده سطحی مناسب است و در صنایعی مانند خودروسازی و الکترونیک کاربرد دارد.

3. ریختهگری تحت فشار کوبشی (squeeze casting)

در ریخته گری تحت فشار کوبشی، فلز مذاب به درون قالب باز ریخته میشود و سپس با اعمال فشار بالا، ماده به طور کامل به درون حفره قالب هدایت میشود. این شیوه برای آلیاژهایی با جریانپذیری پایین بسیار مناسب بوده و قطعات تولیدشده دارای چگالی بالا و ساختاری فشردهتر هستند.

4. ریختهگری تحت فشار نیمهجامد (semi-solid die casting)

در روش نیمه جامد، فلز تا دمایی بین حالت جامد و مذاب (نیمهجامد) حرارت داده میشود. سپس در این حالت خمیریشکل، ماده به داخل قالب تزریق میشود. این روش امکان تولید قطعات بسیار پیچیده با خواص مکانیکی عالی، دقت ابعادی بالا و سطح صاف را فراهم میکند. با این حال، کنترل دقیق دما و استفاده از تجهیزات پیشرفته، این روش را نسبت به سایر انواع دایکاست گرانتر و میکند.

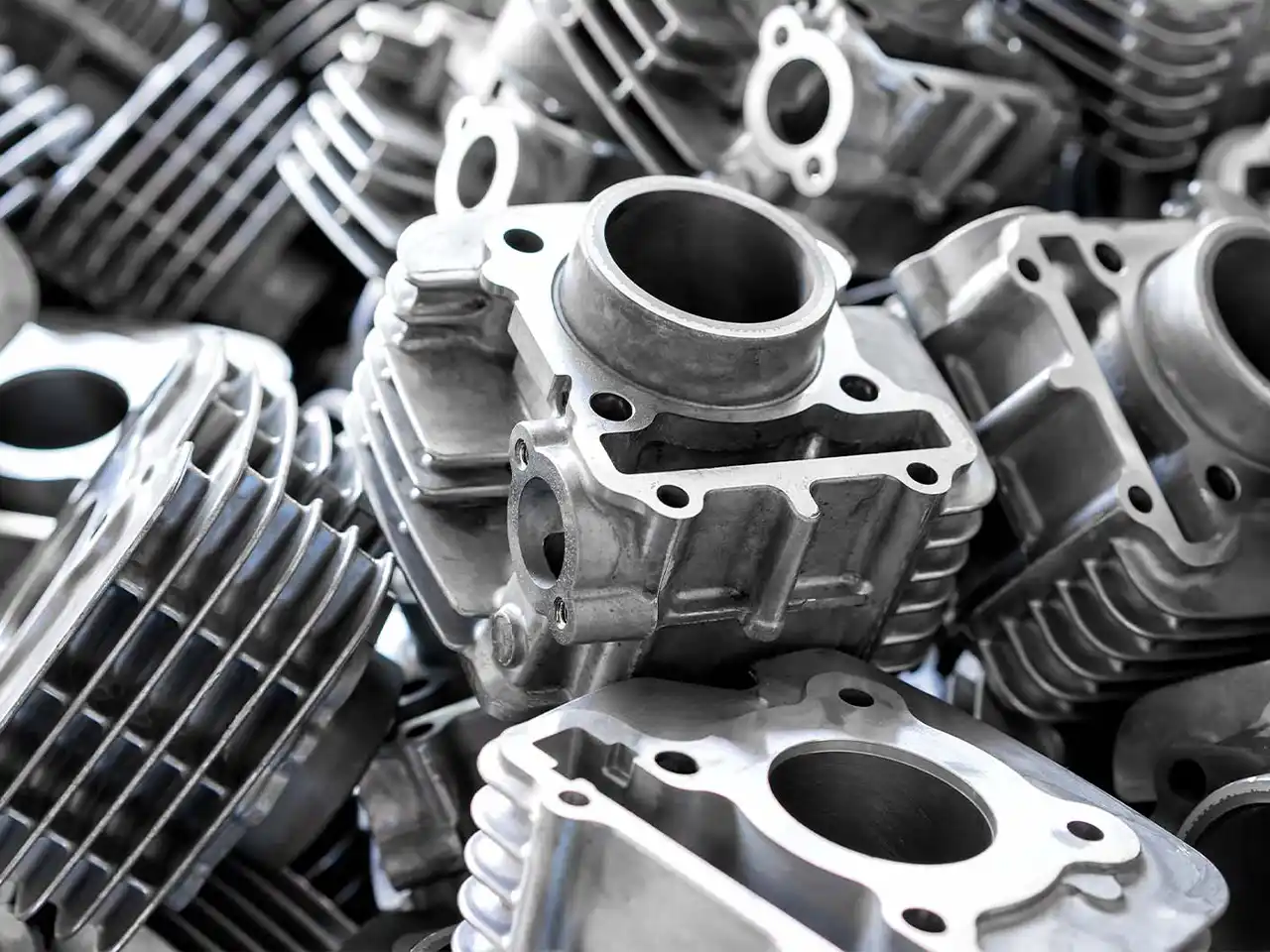

کاربردهای ریختهگری تحت فشار

ریختهگری تحت فشار (دایکاست) در صنعت خودروسازی، بیش از 60٪ از قطعات خودرو با این روش ساخته میشوند. همچنین، دایکاست در صنایع هوافضا، الکترونیک، لوازم خانگی و حتی جواهرسازی بهطور زیادی مورد استفاده قرار میگیرد. در زندگی روزمره نیز بسیاری از اقلام مانند قابلمههای چدنی، چراغهای خیابانی، بدنه ابزارآلات و رادیاتورهای خودرو از طریق این روش تولید میشوند.

- صنایع کاربردی نمونه محصولات

- خودروسازی بدنه موتور، رادیاتور، گیربکس، چرخ خودرو

- هوافضا بدنه قطعات پروازی، اتصالات سبکوزن

- الکترونیک قاب تجهیزات، قطعات انتقال حرارت

- لوازم خانگی قابلمه، بدنه جاروبرقی، قطعات آشپزخانه

برای اطلاعات بیشتر در مورد خدمات پارس صنعت در زمینه قالبخهای صنعتی میتوانید مطالب«خدمات فرز cnc» را مطالعه نمایید.

مزایای ریخته گری تحت فشار چیست؟

ریختهگری تحت فشار، روشی پرکاربرد، اقتصادی و بسیار دقیق در تولید انبوه قطعات فلزی محسوب میشود. دایکاست بهویژه در مواردی که نیاز به تولید سریع و مقرونبهصرفه قطعات در حجم بالا وجود داشته، کاربرد زیادی دارد. استفاده مکرر از قالبها، کاهش نیاز به ماشینکاری، امکان ایجاد رزوه و حفره با دقت بالا و همچنین قابلیت بازیافت مواد از جمله مزایایی هستند که این روش را از سایر روشهای ریختهگری متمایز میکنند. مهمترین مزایای استفاده از روش دایکاست عبارتاند از:

• تولید قطعات با دقت بالا و سطح صاف

• نرخ تولید بالا و کاهش هزینههای ماشینکاری

• امکان استفاده مکرر از قالبها

• ساخت قطعات نازکتر و مقاومتر

• قابلیت بازیافت مواد و کاهش ضایعات

در ادامه به اصول طراحی یک قالب با این روش میپردازیم.

اصول طراحی قالب در ریختهگری تحت فشار (دایکاست)

طراحی قالب در فرآیند دایکاست اهمیت بالایی دارد، چراکه بهطور مستقیم بر کیفیت قطعه نهایی، طول عمر قالب، سرعت تولید و هزینه نهایی اثر میگذارد. در این نوع ریختهگری، قالب باید به گونهای طراحی شود که علاوه بر پشتیبانی از شکل پیچیده قطعه، امکان تزریق یکنواخت فلز مذاب، خنککاری مؤثر و خروج آسان قطعه از قالب را فراهم کند.

قواعد مهم در طراحی قالب دایکاست شامل موارد زیر میشود:

• ضخامت دیواره

ضخامت کمتر دیواره باعث کاهش زمان تزریق و خنککاری و در نتیجه افزایش سرعت تولید میشود. به همین دلیل باید تعادل مناسبی بین استحکام قطعه و کاهش ضخامت ایجاد شود.

• یکنواختی ضخامت

یکپارچگی در ضخامت دیوارهها اهمیت زیادی دارد؛ زیرا موجب خنک شدن یکنواخت، کاهش تنشهای داخلی و جلوگیری از ایجاد عیوب ریختهگری میشود.

• شکل گوشهها

گوشههای گرد و دارای شعاع مناسب از تمرکز تنش جلوگیری کرده و احتمال ترکخوردگی یا شکست قطعه را به حداقل میرسانند. شعاع گوشهها باید حداقل برابر ضخامت دیواره باشد.

• زاویه خروج

برای تسهیل خروج قطعه از قالب پس از انجماد باید برای سطوح عمودی زاویه خروج در نظر گرفته شود. میزان این زاویه به نوع فلز متفاوت بستگی دارد:

آلومینیوم: 1 درجه برای دیوارهها 2 درجه برای ماهیچهها

منیزیوم: 75/0 درجه 5/1 درجه

روی: 5/0 درجه 1 درجه

- آندرکاتها

وجود آندرکاتهای پیچیده (چه داخلی و چه خارجی) روش قالبگیری و جداسازی قطعه را دشوار کرده و موجب افزایش هزینه ماشینکاری میشود. پس باید تا حد امکان از طراحی آندرکاتهای غیرضروری اجتناب شود یا از تکنیکهایی مانند خط جدایش مناسب برای حذف آنها استفاده کرد.

سایر نکات مهم در طراحی قالب دایکاست

در این بخش برخی از نکات مهم که باید در زمان ریختهگری تحت فشار در نظر بگیرید را بررسی میکنیم:

• قالب باید امکان پر شدن سریع و یکنواخت با فلز مذاب را در تمام بخشها فراهم کند.

• طراحی باید به گونهای باشد که باز و بسته شدن قالب بدون تداخل یا آسیب به قطعه انجام شود.

• انتخاب متریال قالب تاثیر زیادی بر عمر مفید آن دارد. فولادهای آلیاژی با کیفیت بالا میتوانند تا 150 هزار چرخه تولید را تحمل کنند؛ در حالی که فولادهای خاص با کربن پایین در مواردی تا یک میلیون چرخه نیز دوام میآورند.

• طراحی باید با مشخصات فنی دستگاه دایکاست مورد استفاده (مانند نیروی گیره، فشار تزریق و ابعاد قالب) همخوانی داشته باشد.

به طورکلی، رعایت این اصول در طراحی قالب ریختهگری تحت فشار منجر به تولید قطعات با کیفیتتر، کاهش ضایعات، افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

مراحل ریختهگری تحت فشار (دایکاست)

ریختهگری از نوع تحت فشار مراحل خاصی دارد که در ادامه مرور میکنیم:

1. در روش دایکاست، فلز مذاب با فشار بالا به درون قالبهای فلزی چندتکه تزریق میشود. این فشار بالا باعث میشود تا فلز بهراحتی در مقاطع باریک جریان یابد و قطعهای با سطحی صاف، شکل دقیق و کیفیت بالا تولید شود. برای صرفهجویی در مصرف فلز، طراحی قطعات باید با ابعاد بهینه انجام شود.

2. پیش از آغاز ریختهگری تحت فشار، قالب باید تا دمای مشخصی گرم شود (برای آلومینیوم بین 250 تا 310 درجه سانتیگراد). آغاز ریختهگری با قالب سرد میتواند باعث ایجاد ترکهای حرارتی و کاهش عمر قالب شود. هرچه اختلاف دمای قالب و فلز مذاب کمتر باشد، تنش حرارتی و احتمال ترکخوردگی کمتر خواهد بود.

3. در هر چرخه تزریق، گرمای زیادی به قالب منتقل میشود. برای خروج آسان قطعه از قالب، فلز باید تا دمای انجماد و حتی پایینتر سرد شود. این وظیفه بر عهده سیستم خنککننده قالب است که معمولا شامل آب یا روغن تنظیمدما میشود.

4. برای قطعات کوچک یا نازک بهخصوص در دایکاست فلزاتی با نقطه ذوب پایین مانند قلع و سرب. گاهی نیازی به خنککاری فعال نیست. اما در قطعات بزرگتر یا سیستمهای اتوماتیک، کانالهای خنککننده در قالب طراحی میشوند تا گرما را از نواحی نزدیک به حفره قالب خارج کنند. این کانالها به سیستم گردش ماده خنککننده متصل بوده و با توجه به طراحی، میتوان آنها را بهصورت مستقیم یا با تغییر زاویه هدایت کرد.

5. برای تولید قطعات بدون حفرههای گازی، تخلیه هوای داخل قالب اهمیت زیادی دارد. در زمان تزریق، اگر گاز درون قالب محبوس بماند، میتواند موجب ایجاد تخلخل و کاهش کیفیت قطعه شود. طراحی صحیح کانالهای تهویه و خروج هوا به کاهش این گازها کمک کرده و استحکام نهایی قطعه را افزایش میدهد.

در صورت نیاز به طراحی یا ساخت قالبهای دایکاست، تیم تخصصی پارس صنعت آمادگی ارائه مشاوره و خدمات مهندسی دارد.